Uporaba impregnacijske tehnologije v proizvodnji motorjev

Impregnacijska obdelava delov iz lahkih materialov, kot so aluminijaste jeklenke, lahko učinkovito zmanjša stopnjo ostankov obdelovancev in znatno izboljša njihovo kakovost. S predpostavko zagotavljanja kakovosti izdelkov lahko učinkovito zmanjšajo proizvodne stroške in izboljšajo proizvodno učinkovitost.

Predlog lahke in impregnacijske obdelave motorja

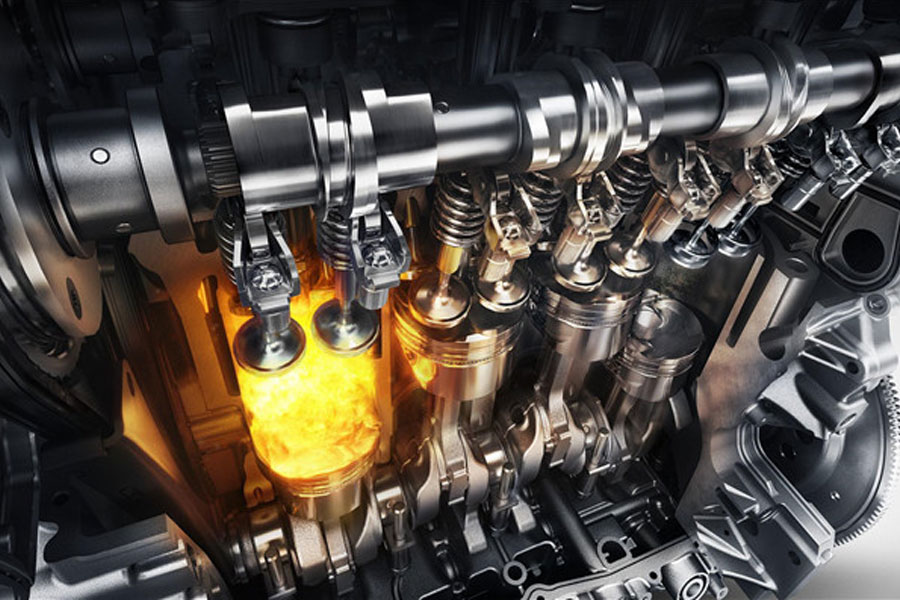

Lahka teža je postala trend sodobne avtomobilske industrije, ki jo v glavnem določa svetovna pozornost do varstva okolja in varčevanja z energijo. Podatki kažejo, da če se lastna teža avtomobila zmanjša za 10%, se lahko njegova poraba goriva poveča za 15%. Povečanje izkoristka goriva pomeni, da se v avtomobilu zmanjšata poraba goriva in emisije. Zato je zmanjšanje teže avtomobila najučinkovitejši način za izboljšanje varčevanja z energijo in varovanja okolja avtomobila. Motor je najbolj kritičen velik sklop avtomobila, zmanjšanje njegove teže pa je ključnega pomena za zmanjšanje teže avtomobila.

S tehničnega vidika obstaja veliko načinov za doseganje lahke teže, na primer optimizacija celotne konstrukcije stroja, modulov dodatne opreme in lahka, vendar uporaba lahkih materialov, kot so umetne mase, aluminijeve zlitine in magnezijeve zlitine, nadomešča tradicionalne materiale, kot je kot litoželezo je trenutno zmanjšanje. Glavni način teže motorja. Dejansko se aluminijeva zlitina že vrsto let pogosto uporablja v glavah cilindrov motorjev, sesalnih kolektorjih in manjših delih, kot so ohišja vodne črpalke in oljne črpalke, v zadnjem desetletju pa je vse več podjetij sprejelo bloke cilindrov iz aluminijeve zlitine. Vendar pa so aluminijaste odlitke v primerjavi z litega železa bolj nagnjene k notranji ohlapnosti, krčenju in porah med postopkom ulivanja zaradi tvorbe kristalov, krčenja in absorpcije plinov. Ti okvarjeni odlitki imajo po površini gosto površinsko plast. Območje se odstrani, s čimer se izpostavijo notranje organizacijske napake. Za tiste ulitke iz aluminija, ki zahtevajo tesnost v motorju, bo ob prehodu skozi postopek zaznavanja puščanja na proizvodni liniji obstoj okvarjenih mikropor povzročil prekomerno uhajanje in nastajanje odpadnih snovi, včasih celo v serijah. Ker je te pogoje mogoče odkriti šele po večkratni obdelavi, bodo povzročili tudi resne izgube delovnih ur, surovin in energije. Razvidno je, da je za reševanje problema visoke stopnje odpadnega odlitka aluminijastih ulitkov treba v proizvodnji sprejeti nekatere ukrepe za obdelavo. Trenutno je najpogosteje uporabljena tehnologija impregnacija, to je zamašitev puščanja. Tako imenovana "impregnacija" je infiltriranje infiltranta v mikro pore aluminijastega odlitka pod določenimi pogoji, po strjevanju pa se polnilo, infiltrirano v pore, in notranja stena pore ulitka kot celota poveže z blokirajte mikropore, da lahko deli zadostijo Procesni tehnologiji, ki je potrebna za tlačenje, preprečevanje pronicanja in puščanje.

Postopek impregnacije z vakuumskim tlakom

Trenutno je pri proizvodnji aluminijastih ulitkov doma in v tujini na splošno sprejeta metoda vakuumske infiltracije. Ta postopek se v glavnem izvaja v vakuumski tlačni posodi. Glede na tok postopka ga lahko razdelimo na tri stopnje: predobdelava, impregnacija in poobdelava. Njeni različni koraki v glavnem vključujejo: predobdelava se imenuje tudi mikroporozna predobdelava, ki v glavnem razmaščevanje, čiščenje in sušenje ulitkov pripravi na naslednji postopek; prvi korak obdelave impregnacije je postavitev obdelovanca v košaro. Nato postavite košaro v posodo za impregnacijo; impregnacijski rezervoar posesajte, da odstranite plin iz por delov; transport tesnilne mase iz rezervoarja v impregnacijski rezervoar in potopite dele, ki so še vedno pod vakuumom; Ponovno posesajte impregnacijski rezervoar, da odstranite plin iz tesnilne mase; sprostite vakuum in stisnite impregnacijski rezervoar s stisnjenim zrakom, ki pomaga potisniti tesnilo v pore; sprostite tlak in vrnite tesnilo v rezervoar; Naknadna obdelava je namenjena predvsem odstranjevanju delov, sušenju, izpiranju in dokončanju postopkov strjevanja.

Glavni namen predhodne obdelave je odstraniti oljne madeže, kovinske ostružke in prah s površine delov, izboljšati kakovost impregnacije in preprečiti, da bi olje in mehanske nečistoče vstopili v impregnacijsko tekočino, da bi vplivali na prodiranje in oprijem. Običajno uporabljene metode razmaščevanja vključujejo razmaščevanje s topilom, razmaščevanje z lugom in elektrokemično razmaščevanje. Ulitke po zgoraj omenjenem razmaščevanju in čiščenju odstranimo, speremo z vročo vodo in nato posušimo pri 80-90 ℃. Da bi izboljšali učinek namakanja in preprečili vstop velike količine vode v vakuumsko črpalko, je sušenje po čiščenju zelo pomembno.

Obdelava z impregnacijo je vnašanje predobdelanih obdelovancev v impregnacijski rezervoar za tesnjenje in vakuumiranje, popolno odstranjevanje zraka in drobnega prahu v rezervoarju in porah ulitka ter ustvarjanje dinamičnih pogojev razlike tlaka za polnjenje in infiltracijo impregnacijskega sredstva. Nato infiltrant vsrka podtlak v rezervoarju in vakuum spet povleče. Namen drugega sesanja je izpust plina v impregnacijski tekočini v rezervoarju, da se prepreči, da bi impregnacijska tekočina, ki vsebuje plin, prodrla v mikropore napak ulitka, da bi se izognili nastanku por med strjevanjem, ki vplivajo na tesnjenje. izvedba. Na koncu pritisnite pod tlakom, da infiltrant, ki je bil napolnjen in infiltriran v pore odlitka, še naprej prodre v najgloblji del vsakega dela napake. Impregnant je tekoča snov, pripravljena iz anorganskih ali organskih snovi. Trenutno je najpogosteje uporabljena metakrilatna tesnilna masa PC504 / 66 utrjena s segrevanjem in zagotavlja polnjenje mikropor z majhnim krčenjem med polimerizacijo. Sposobnost hkrati z nizko viskoznostjo pomaga tesnilni masi hitro in globoko prodreti v mikropore. Utrjena tesnilna masa lahko normalno deluje v območju od -50 ~ 200 ℃.

Naknadna obdelava je, da se obdelovanec kapne, očisti in postavi v peč za strjevanje, da se strdi, tako da se infiltrant, ki vstopa v pore odlitka, iz tekočine spremeni v trdno in tvori trden strjen film. Temperatura strjevanja je običajno nastavljena na 80 ~ 90 ℃ ali postavljena na sobno temperaturo (nad 25 ℃) za 24 ur. Če se odlitki uporabljajo nad 300 ℃, ga je treba strjevati pri 80 ℃ 2 uri in nato pri 110 ℃ 1 uro.

Glede tega, kateri del proizvodnega procesa je impregniran, se različni proizvodni obrati in različne vrste obdelovancev zelo razlikujejo. Majhno število podjetij bo sprejelo enotne predpise za vse pogonske dele, ki zahtevajo visoko proizvodno natančnost in zrakotesnost: takšne dele je treba impregnirati pred obdelavo, torej, ko so še v stanju ulivanja, da se dosežejo izboljšave. Namen litja, podaljšanje življenjske dobe orodja med obdelavo in zagotavljanje kakovosti izdelka. Vendar večina tovarn še vedno uporablja različne metode glede na različne vrste delov. Na splošno velja, da je za nekatere ključne dele, na primer aluminijasti valjčni blok v motorju, običajno treba impregnirati vse dele, ko so v stanju ulivanja, in jih nato poslati. OEM. Kar zadeva impregnacijo nekaterih obdelovancev po določenih merilih po določenem postopku v proizvodni liniji OEM, je to odvisno od proizvodnega procesa OEM.

Za večino delov jih običajno ni treba impregnirati, ko so v stanju ulitkov. Namesto tega se postopek impregnacije izvede po določenem postopku v proizvodnem procesu glede na dejansko stanje. Se pravi, ko so deli po več obdelovalnih postopkih potrjeni, da je vrednost zaznavanja puščanja nekaterih delov znotraj določenega intervala, je impregniran le ta del zavrnjenega obdelovanca. V večini primerov je delež zavrženih obdelovancev zelo nizek (približno 1% do 2%), ko pa ta delež preseže določeno mejo (odvisno od posebne situacije), bo OEM zahteval, da je slepa tovarna impregnirana. .

Nekateri deli, ki zahtevajo impregnacijsko obdelavo, niso vključeni v proizvodni postopek OEM zaradi strukturnih razlogov. Pri tistih delih, katerih rezultati zaznavanja puščanja ne dopuščajo odstopanja, ne glede na to, kako velika je dejanska izmerjena vrednost, bodo neposredno odstranjeni. Če pa vrednost puščanja v določeni meri preseže delež obdelovanca, bo glavna tovarna motorjev predlagala tudi zahtevo po impregnaciji za vse litine.

Torej, kje je dejansko delovanje impregnacijske obdelave? Običajne prakse doma in v tujini izvajajo neodvisna in strokovna podjetja. To ni samo učinkovito in enostavno zagotavljanje kakovosti, ampak tudi stroški montažnega obrata so razmeroma nizki. Obstaja pa tudi nekaj tovarn motorjev z velikimi serijami, hitrim tempom proizvodnje in visokimi zahtevami glede kakovosti izdelkov. V delavnici bodo odprli zaprt prostor, tako da bodo zgoraj omenjene profesionalne tovarne, ki se ukvarjajo z impregnacijsko obdelavo, lahko zgradile razmeroma samostojno, učinkovito in proizvodno linijo za impregnacijo z višjo stopnjo mehanizacije je enakovredno delu delavnice. Seveda je stopnja obratovanja tega "delovnega odseka" nižja kot pri splošni proizvodni liniji.

Izvedite več definicij impregniranih obdelovancev

Kot vsi vemo, je blok valjev kot glavni del motorja največji in najtežji del med njimi. Ko je izbrana aluminijeva zlitina, ima njeno zmanjšanje teže približno za polovico največji pomen za lažjo težo motorja. Glede na zapleteno zgradbo valjastega bloka in število obdelovalnih postopkov pa je v primerjavi z drugimi aluminijastimi ulitki v motorju tudi večja verjetnost notranjih napak v aluminijastem bloku cilindrov. Zato podjetja najbolj zanimajo, kako standardizirati in učinkovito sprejeti potopni postopek infiltracije, da se zagotovi njegova kakovost. V nadaljevanju, če za primer vzamemo aluminijasti valj, je problem opredelitve in odobritve obdelovancev, ki jih je treba impregnirati, nadalje pojasnjen z reprezentativnim primerom. Novo zgrajena proizvodna linija za obdelavo aluminijastih valjev v sodobni tovarni avtomobilskih motorjev je zaključila vse grobe postopke obdelave, preden obdelovanec vstopi v vmesno čistilno postajo. Pred naslednjo namestitvijo glavnega pokrova ležaja in poznejšimi zaključnimi postopki je bila postavljena tesnilna postaja za tesnjenje. Poleg odkrivanja puščanja nizkotlačnega oljnega prehoda, vodnega prehoda in visokotlačnega prehoda olja aluminijastega bloka cilindrov je ta postaja enakovredna postavitvi vrat. Glede na izmerjeno vrednost puščanja je treba ugotoviti, ali je ta aluminijasti valj impregniran.

Za obdelovanec sta nastavljeni dve meji presejanja: prva je stopnja puščanja pregledanega dela, pri čemer je za primer na primer nizkotlačni oljni kanal, meja puščanja je 30 CC / min; druga meja presejanja je Ta pregledan del je namen, da se ugotovi, ali pušča aluminijasti valj, ampak ali je to mogoče in potrebno odpraviti z impregnacijsko obdelavo. V tabeli je za primer naveden nizkotlačni prehod za olje, ki znaša 500 CC / min. Glede na to je, če telo aluminijastega valja po vmesnem postopku čiščenja vstopi v preskusno postajo za tesnjenje vzdolž transportne steze, če je katera od izmerjenih vrednosti puščanja obdelovanca nižja od ustrezne presejalne meje, podane v tabeli, je, da bo stopnja uhajanja ocenjena kot kvalificirana in bo nato stekla v naslednji postopek. Dokler katera koli od dejansko izmerjenih vrednosti puščanja presega svojo stopnjo puščanja, vendar je manjša od mejne vrednosti ostankov, za primer vzemite pretok olja pod nizkim tlakom v tabeli, območje je med 30 in 500CC / min. Aluminijasti blok valja je obdelan kot obdelovanec, ki ga je treba odstraniti za impregnacijsko obdelavo, ga drsna steza poslati v obratni smeri, nato pa ročno odstraniti in odpeljati. Kar se tiče zelo majhnega števila obdelovancev, katerih izmerjena vrednost puščanja je dosegla ali celo presegla mejno vrednost ostankov v tabeli, bodo odtekli skozi drsno stezo tekočega traku. Zgoraj omenjeni postopek zaznavanja, pregledovanja in preusmerjanja izvede robot v preskusni postaji za tesnjenje.

Če povzamemo, po impregnacijski obdelavi aluminijastih jeklenk in drugih delov se ne zmanjša le stopnja odpadkov in bistveno izboljša kakovost, ampak tudi proizvodni stroški, ki izhajajo iz zagotavljanja kakovosti, in učinkovito izboljšanje produktivnosti. Zato je v sodobni industriji avtomobilskih motorjev vedno lažja znanstvena in razumna uporaba tehnologije infiltracije najboljša rešitev za popolno reševanje težav, povezanih z aluminijevo zlitino in drugimi odlitki iz lahkih materialov (kot so napake, kot so mikropore).

Prosimo, hranite vir in naslov tega članka za ponatis:Uporaba impregnacijske tehnologije v proizvodnji motorjev

Minhe Podjetje za tlačno litje so namenjeni izdelavi in zagotavljajo kakovostne in visoko zmogljive ulitke (kovinski deli za tlačno ulivanje v glavnem vključujejo Tankostensko litje,Vroča komora Die Casting,Lito komora za tlačno litje), Okrogla storitev (tlačno litje,Cnc obdelava,Izdelava plesni, Površinska obdelava) .Pri nas se lahko obrnete na kakršno koli litje iz aluminija, ulivanje z magnezijem ali zamakom / cinkom in druge odlitke.

Vsi postopki se pod nadzorom ISO9001 in TS 16949 izvajajo na stotine naprednih strojev za tlačno litje, 5-osnih strojev in drugih naprav, od blastrov do pralnih strojev Ultra Sonic. Minghe nima samo napredne opreme, temveč tudi profesionalno opremo skupina izkušenih inženirjev, operaterjev in inšpektorjev, da uresničijo zasnovo stranke.

Pogodbeni proizvajalec ulitkov. Zmogljivosti vključujejo aluminijaste odlitke za hladno litje iz 0.15 lbs. do 6 lbs., hitra namestitev in obdelava. Storitve z dodano vrednostjo vključujejo poliranje, vibriranje, odstranjevanje brušenja, peskanje, barvanje, prevleka, premazovanje, sestavljanje in orodje. Materiali, s katerimi se dela, vključujejo zlitine, kot so 360, 380, 383 in 413.

Pomoč pri načrtovanju litja cinka / sočasne inženirske storitve. Po meri proizvajalec natančnih ulitkov iz cinka. Izdelujejo se lahko miniaturni ulitki, visokotlačni ulitki, ulitki z večdrsnimi kalupi, običajni ulitki iz kalupov, ulitki iz kalupov in neodvisni ulitki ter ulitki, zaprti z votlino. Ulitke lahko izdelate v dolžinah in širinah do tolerance +/- 24 in.

Proizvajalec litja magnezija s certifikatom ISO 9001: 2015. Zmogljivosti vključujejo visokotlačno litje magnezija v litju do 200 ton vroče komore in 3000 ton hladilne komore, oblikovanje orodij, poliranje, oblikovanje, obdelava, barvanje v prahu in tekočini, popoln QA z možnostmi CMM , montaža, pakiranje in dostava.

Certifikat ITAF16949. Vključena je dodatna storitev kastinga naložbeno litje,vlivanje peska,Gravitacijsko ulivanje, Izlivanje izgubljene pene,Centrifugalno ulivanje,Vakuumsko litje,Trajno litje kalupov, .Zmožnosti vključujejo EDI, inženirsko pomoč, solidno modeliranje in sekundarno obdelavo.

Livarske industrije Študije primerov delov za: avtomobili, kolesa, letala, glasbeni instrumenti, plovila, optične naprave, senzorji, modeli, elektronske naprave, ohišja, ure, stroji, motorji, pohištvo, nakit, vrtalne naprave, telekomunikacije, razsvetljava, medicinske naprave, fotografske naprave, Roboti, skulpture, zvočna oprema, športna oprema, orodje, igrače in še več.

Kaj vam lahko pomagamo naprej?

∇ Pojdite na domačo stran za Kitajska

→Deli za vlivanje-Ugotovite, kaj smo storili.

→ Povezani nasveti o Storitve vlivanja Die

By Proizvajalec tlačnega litja Minghe | Kategorije: Koristni članki |Material Tags: Ulivanje aluminija, Ulivanje cinka, Magnezijev liv, Ulivanje titana, Lito iz nerjavečega jekla, Ulivanje medenine,Bronasto litje,Predvajanje videa,Zgodovina podjetja,Lito litje iz aluminija | Komentarji izključeni