Upravljanje aluminijevih zlitin in pomožnih materialov v proizvodnji tlačnega ulivanja

Glavno upravljanje z materiali

1. Kontrola vstopa ingotov iz aluminijeve zlitine

Zaradi vsebnosti plina in zahtev glede trdnosti v aluminijevi zlitini morajo obrati za proizvodnjo aluminijevih ingotov dobro rafinirati, odpliniti in odstraniti žlindro, da preprečijo, da bi se napake, kot so visoka vsebnost plinov in številne nečistoče v aluminijevih ingotih, podedovale v die litje aluminijaste tekočine. Po vstopu ingota iz aluminijeve zlitine v tovarno je prvi korak pregled videza. Površina aluminijevega ingota mora biti gladka, brez hrapavosti, brez oljnih madežev, plesni in oksidne skale, struktura loma ingota iz aluminijeve zlitine pa je fina in gosta. Resnega ločevanja, krčenja ali krčenja ne sme biti. Žlindra in vključki. Vzorčenje sestave vsake serije in toplotnega števila, da se zagotovi ustreznost uporabljene sestave zlitine. Pri proizvodnji izdelkov s posebnimi zahtevami je treba dodati še druge izdelke za testiranje. Na primer, pri proizvodnji izdelkov z mehanskimi zahtevami, ko je ingot iz aluminijeve zlitine dobavljen za proizvodnjo, je treba za vsako peč predložiti natezni preskusni drog; pri proizvodnji izdelkov, ki zahtevajo zrakotesnost, je treba povečati stopnjo luknje v ingotu iz aluminijeve zlitine. Zaznaj

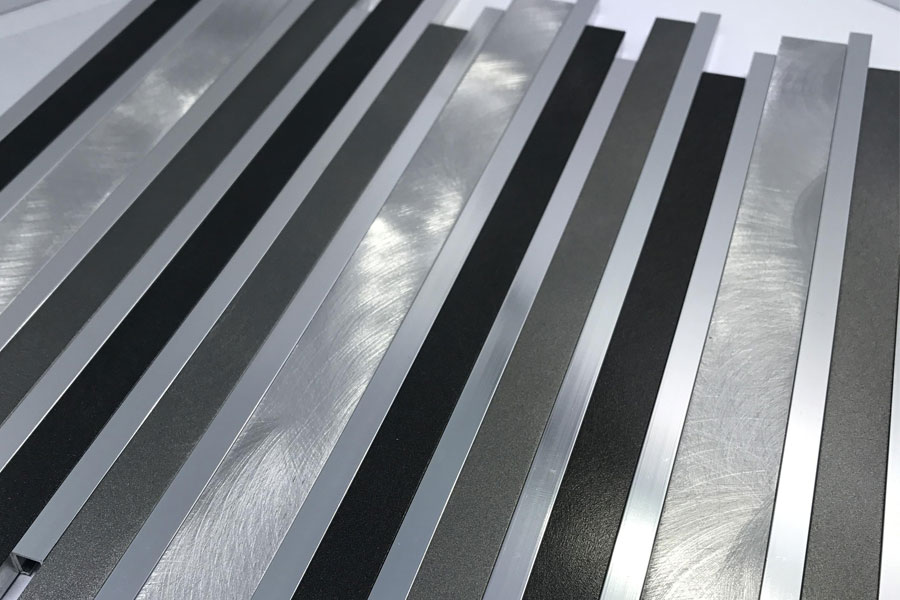

Vrste aluminijevih zlitin, ki se uporabljajo v dejanski proizvodnji, pogosto niso omejene na en razred, zahteve glede kemične sestave vsakega razreda aluminijeve zlitine pa so precej različne. Glavni elementi v enem razredu zlitine so v drugem razredu zlitine. Lahko se šteje za nečistočo. Za soobstoj več razredov je treba jasno vizualno razlikovati zlitine vsakega razreda, da se med uporabo prepreči pojav mešanja. Splošni ukrep je jasno in enotno določiti barvo videza aluminijevih zlitin različnih blagovnih znamk in različnih proizvajalcev ter shraniti različne materiale na različnih območjih po prihodu v tovarno.

2. Nadzor postopka taljenja aluminijeve zlitine

Proizvodna praksa kaže, da je izboljšanje kakovosti taline zlitin ključni dejavnik za izboljšanje kakovosti ulitkov. Zato je treba ravnanje s surovinami strogo nadzorovati, da se nekvalificirane surovine ne dajo v delavnico ali v proizvodnjo. Strogo delujte v skladu s standardi, ki jih zahteva postopek taljenja zlitin, in okrepite upravljanje različnih surovin (novih materialov, recikliranih materialov in pomožnih materialov).

Postopek taljenja aluminijeve zlitine mora imeti jasne predpise o temperaturi taljenja, času taljenja in deležu ponovnih žganih materialov, zlasti materialov, ki se ponovno sežgajo, je treba strogo razvrstiti in upravljati ter jih ne sme mešati. Reciklirani material mora biti čist in brez olja, rje, mulja, vlage in vložkov. Proizvajalec aluminijastih ingotov lahko oljne kontaminante v recikliranem materialu pretali in jih ni mogoče neposredno vstaviti v talilno peč za uporabo; za razpršene aluminijaste bloke jih je treba presejati in odstraniti prah, pesek in druge ostanke v notranjosti. Uporaba: Kadar se staljeni aluminij uporablja za pogrevanje, je razmerje rafinirajočega sredstva in odstranjevalca žlindre večje od tistega, kadar se za taljenje uporablja samo ingotski zlitin. Pri proizvodnji v vremenu z visoko relativno vlažnostjo delež recikliranega materiala ne sme presegati 30%, recikliran material pa lahko v suhem vremenu ustrezno povečamo, vendar ne sme presegati 40%.

Žlindranje in odplinjevanje staljenega aluminija po taljenju je treba izvesti pravočasno in po potrebi zabeležiti ustrezne parametre. V centraliziranem postopku taljenja je treba preskusiti kemično sestavo vsakega lonca tekočine iz aluminija, da se med postopkom taljenja zagotovi ustreznost kemijske sestave izdelka. Poleg tega se je treba izogibati dolgotrajnemu taljenju, sicer se bo povečala vsebnost vodika v tekočini iz aluminijeve zlitine, kar bo vplivalo na trdnost in zrakotesnost izdelka za ulivanje. Na splošno traja največ 4 ure od taljenja do tlačnega ulivanja.

Upravljanje s pomožnimi materiali

1. Nadzor sproščujočega sredstva

Uporaba sredstva za sproščanje plesni lahko gladko napolni tekoče kovine, olajša oblikovanje, prepreči lepljenje plesni, odlitki dosežejo svetlo, gladko in ravno površino ter močno vplivajo na proizvodni ritem, površino ulivanja in notranjo kakovost. Hkrati lahko zaščiti plesen, prepreči erozijo visokotemperaturne tekoče kovine na površini kalupa, zmanjša toplotno prevodnost in temperaturo kalupa ter podaljša življenjsko dobo kalupa. Ko je kalup odprt, pripomore k gladkemu izmetu ulitka, prav tako pa igra pomembno vlogo pri zmanjševanju trenja in obrabe udarca, ejektorske palice in premičnih delov. Nadzor sprožilnega sredstva ne vključuje samo izbire in razmerja samega sproščujočega sredstva, temveč vključuje tudi upravljanje brizganja in sušenja sproščevalnega sredstva s strani operaterja. Na splošno ima izbira sprožilca naslednje zahteve.

- Ima dobro mazljivost pri visoki temperaturi in nizki temperaturi hlapljenja. Voda v sredstvu za sproščanje lahko hitro hlapi pri 100-150 ° C.

- Nima korozivnega učinka na kalupe za tlačno ulivanje in dele za tlačno litje ter ima stabilne lastnosti. Sredstvo za sproščanje ne sme prehlapiti in se zgostiti v zraku.

- Pri visoki temperaturi ne bo oboril nobenega škodljivega plina in ne bo prišlo do umazanije na površini ulivne litine.

Trenutno je škropljenje sproščujočega sredstva večinoma ročno, razumno škropljenje pa je pomemben dejavnik za zagotavljanje kakovosti ulivanja, življenjske dobe kalupa za tlačno ulivanje in učinkovitosti proizvodnje. Čas razprševanja sredstva za sproščanje kalupa se prav tako spreminja z učinkom sproščanja kalupa, razmerjem redčenja, različnimi oblikami tlačnega ulivanja in različnimi temperaturami plesni različnih vrst sredstev za odstranjevanje plesni. Sproščevalno sredstvo se razprši iz brizgalne pištole na površino kalupa, da se zgosti v zaščitni film. To traja dolgo. Ko postopek ni končan, se izvede postopek ulivanja, ki je pogosto glavni vzrok ohlapnih napak ulitka. V skladu s predpisi postopka tlačnega ulivanja je treba sprejeti razumen čas razprševanja za drugačno vrsto sredstva za sproščanje in različna razmerja redčenja. Delavci v tlačnem ulivanju morajo razumeti pomen zgornje in spodnje meje procesnih parametrov in trend vpliva nastavitve ter izvesti ustrezne prilagoditve glede na površinske pogoje izdelanih ulitkov.

Pri uporabi sproščevalcev na vodni osnovi je treba strogo nadzorovati razmerje sproščevalcev. Če je razmerje sproščajočega sredstva proti vodi pregosto, se na površini plesni oblikuje debelejši film, na površini plesni pa se počasi tvori kopičenje sproščujočega sredstva. Vlage v sproščenem sredstvu ni mogoče popolnoma izprazniti in nastaja plin, ki bo del tlačnega ulivanja. Notranja kompaktnost se poslabša. Če je razmerje sprostitvenega sredstva proti vodi prenizko, učinek ne bo dosežen, deli za tlačno ulivanje pa bodo trpeli zaradi lepljenja in plesni.

Zato ima nadzor nad sredstvom za nadzor tlaka v tlačni litji večji vpliv na kakovost delov za tlačno litje. Na tem področju je treba okrepiti upravljanje, na primer imenovanje posebne osebe, ki bo odgovorna za delež sproščevalca, in jasno določitev različnih vrst razmerja sprožilca in vode v proizvodnem procesu tlačnega ulivanja proizvodov se določi in količinsko opredeli v skladu s postopkom priprave sprožilnega sredstva. Med pršenjem mora izvajalec strogo usposobiti škropljenje, pri čemer mora biti ukrep izveden v skladu z zahtevami in specifikacijami, ne sme pa brizgati več, manj brizganja ali zamuditi škropljenja.

2. Upravljanje olja z udarci

Trenutno je večina uporabe mazalnega olja za štancanje na oljni osnovi ali mazanja delcev, ne glede na to, kakšno obliko mazanja štancamo, po vstopu aluminijaste tekočine v sod v kratkem času popolnoma izgoreti, ostanek pa razporediti na zgornjo plast tekočine iz zlitine, tako da vpliv udarnega olja na izdelek ne bo prevelik. V nasprotnem primeru bo plin, ki nastane pri zgorevanju, in ostanki po zgorevanju vstopili v izdelek in rezultat si lahko predstavljamo.

Preprost način preverjanja olja za prebijanje je opazovanje barve ročaja materiala na kalupu. Običajno je debelina ročaja za material 1/3 do 1/4 premera luknjača, dolžina zatemnitve olja za prebijanje pa ne sme presegati 3 debeline ročaja za material. / 5; Hkrati na koncu ročaja materiala ne sme biti očitnega zatemnitve (torej preveč ostankov grafitnega prahu). V nasprotnem primeru se bodo po obdelavi izdelka neizogibno povečale napake, kot so pore.

V proizvodnem procesu moramo biti ves čas pozorni tudi na delovno stanje naprave za mazanje udarcev. Če mazivo razpršimo preveč ali premalo, bo to negativno vplivalo na življenjsko dobo tlačne komore in štanca ter na kakovost ulivanja. Pri prilagajanju količine uporabljenega maziva je treba upoštevati tako mazljivost štancanja kot tudi zmožnost kalupa. Zlasti pri mazanju delcev, ne glede na to, kako se vosečni peleti uporabljajo v kalupu za tlačno ulivanje, bo prišlo do problema hlapljenja organskih snovi. Če velike količine hlapnih organskih snovi ni mogoče dobro izprazniti, bo to močno vplivalo na nastajanje por v delu za ulivanje.

3. Upravljanje udarcev

Prebijač in tlačna komora sta medsebojno odvisna sistema. V normalnih okoliščinah lahko življenjska doba tlačne komore doseže 2 do 3 leta, življenjska doba udarca je kratka, ena izmena in dolga življenjska doba lahko doseže več kot 10,000 XNUMX-krat. Razlika v življenjski dobi bo povzročila nihanja kakovosti izdelkov in pomembne spremembe proizvodnih stroškov. Zato lahko dobro upravljanje z udarci ne le stabilizira kakovost delov za tlačno litje, temveč tudi močno zmanjša proizvodne stroške litja.

- Oblika velikosti udarcev. V normalnih okoliščinah mora biti med prebijalcem in tlačno komoro določen razmik. Praksa kaže, da je idealna reža približno 0.1 mm. Če je reža prevelika, lahko v režo vstopi tekočina iz aluminijeve zlitine in pride do uhajanja in dima iz aluminijeve tekočine, kar bo poslabšalo obrabo udarca in zmanjšalo življenjsko dobo udarca; če je reža premajhna, se bo štanca v postopku premaknila. Zastoji se, hitrost luknjača ne more doseči hitrosti, določene s postopkom, čas polnjenja kalupa se podaljša in težave s kakovostjo tlačnega ulivanja deli se povečajo. Zato je treba obdelavo in izdelavo luknjača izvajati strogo v skladu z risbo, da se dokončno nadzoruje kritična vrzel, podaljša življenjska doba udarca in zagotovi kakovost izdelka.

- Hlajenje luknjača Ker postopek litja določa, da se temperatura luknjača nenehno spreminja, se s spremembo temperature spreminja tudi razmik med luknjačem in tlačno komoro. Te spremembe ne vplivajo samo na življenjsko dobo štancanja, temveč tudi na stabilnost postopka vbrizgavanja med postopkom litja. Da bi ohranili idealno vrzel, je treba udarec ohladiti. Pri zasnovi se šteje, da je bat v celoti ohlajen z vodnim jedrom brizgalne palice, toplota prebijalnika pa je odvzeta v največji možni meri in se lahko ohrani idealna reža med prebijalnikom in tlačno komoro stabilno. Ti ukrepi pomagajo zagotoviti stabilnost postopka vbrizgavanja vsakega kalupa in stabilnost kakovosti izdelkov za tlačno ulivanje. Praksa je pokazala, da lahko sistem vbrizgavanja z dobrim hlajenjem luknjača močno podaljša življenjsko dobo udarca, hkrati pa zagotavlja stabilnost postopka vbrizgavanja. Vendar je treba dobro zatesniti krog hladilne vode luknjača in paziti na uhajanje hladilne vode, ki je posledica slabega tesnjenja med prebijalnikom in brizgalno palico. Če puščanju hladilne vode ne bomo posvetili dovolj pozornosti, bo to resno vplivalo na izdelek. Zrakotesnost.

4. Upravljanje lončkov

Uporaba lončkov je zelo pomembna za tlačno ulivanje aluminijevih zlitin, zlasti za uporabo litega železa. Če lončkov ni mogoče upravljati strogo v skladu s specifikacijami lončka, lahko vsebnost Fe v sestavi aluminijeve zlitine v naslednjem proizvodnem procesu preseže standard. Po naših izkušnjah lahko litoželezni lonček s čopičem barvamo natančno v skladu z zahtevami za uporabo novega lonca in ga med uporabo ščetkamo vsake 3 dni, v bistvu povečanje vsebnosti Fe v celotnem dieti proizvodni postopek ulivanja ne bo presegel 0.2% (to so statistični podatki podjetja v preteklih letih, lahko obstajajo nekatere razlike med različnimi podjetji). Pod predpostavko nadzora nad dohodnim pregledom ingotov iz aluminijevih zlitin lahko v celoti zagotovi, da sestava zlitin proizvedenih ulitkov v odlitkih ustreza standardnim zahtevam. Čeprav ni zaskrbljenosti glede povečanja železa pri uporabi grafitnih lončkov, je treba na to biti pozoren. Postopek sušenja za prvo uporabo grafitnih lončkov je treba dosledno izvajati. Ti postopki bodo vplivali na življenjsko dobo grafitnih lončkov v prihodnosti in niso bili dobro ogreti. Življenjska doba grafitnega lončka bo močno prizadeta. Visoka cena vsakega grafitnega lončka bo vplivala na proizvodne stroške tlačnega ulivanja.

zaključek

Med petimi glavnimi elementi vodenja kakovosti zgoraj omenja predvsem vprašanja "materialov" in "ljudi". Med ravnanjem s surovinami in pomožnimi materiali je treba dobro usposobiti in upravljati osebje, dodatno pa je treba izboljšati tehnično raven livarjev. Da bi učinkovito rešili probleme kakovosti v proizvodnji tlačnega ulivanja, uporabite idejo popolnega vodenja kakovosti pri nadzoru kakovosti delavnice za ulivanje in uporabite sistematično znanje iz teorije tlačnega ulivanja za vodenje proizvodnje, ki bo zagotovo izboljšal sposobnost nadzora kakovosti delavnice za tlačno ulivanje na novo višino. .

Prosimo, hranite vir in naslov tega članka za ponatis: Upravljanje aluminijevih zlitin in pomožnih materialov v proizvodnji tlačnega ulivanja

Podjetje Minghe Casting se ukvarja z izdelavo in zagotavljanjem kakovostnih in visoko zmogljivih delov za ulivanje (kovinski deli za litje v glavnem vključujejo Tankostensko litje,Vroča komora Die Casting,Lito komora za tlačno litje), Okrogla storitev (tlačno litje,Cnc obdelava,Izdelava plesni, Površinska obdelava) .Pri nas se lahko obrnete na kakršno koli litje iz aluminija, ulivanje z magnezijem ali zamakom / cinkom in druge odlitke.

Vsi postopki se pod nadzorom ISO9001 in TS 16949 izvajajo na stotine naprednih strojev za tlačno litje, 5-osnih strojev in drugih naprav, od blastrov do pralnih strojev Ultra Sonic. Minghe nima samo napredne opreme, temveč tudi profesionalno opremo skupina izkušenih inženirjev, operaterjev in inšpektorjev, da uresničijo zasnovo stranke.

Pogodbeni proizvajalec ulitkov. Zmogljivosti vključujejo aluminijaste odlitke za hladno litje iz 0.15 lbs. do 6 lbs., hitra namestitev in obdelava. Storitve z dodano vrednostjo vključujejo poliranje, vibriranje, odstranjevanje brušenja, peskanje, barvanje, prevleka, premazovanje, sestavljanje in orodje. Materiali, s katerimi se dela, vključujejo zlitine, kot so 360, 380, 383 in 413.

Pomoč pri načrtovanju litja cinka / sočasne inženirske storitve. Po meri proizvajalec natančnih ulitkov iz cinka. Izdelujejo se lahko miniaturni ulitki, visokotlačni ulitki, ulitki z večdrsnimi kalupi, običajni ulitki iz kalupov, ulitki iz kalupov in neodvisni ulitki ter ulitki, zaprti z votlino. Ulitke lahko izdelate v dolžinah in širinah do tolerance +/- 24 in.

Proizvajalec litja magnezija s certifikatom ISO 9001: 2015. Zmogljivosti vključujejo visokotlačno litje magnezija v litju do 200 ton vroče komore in 3000 ton hladilne komore, oblikovanje orodij, poliranje, oblikovanje, obdelava, barvanje v prahu in tekočini, popoln QA z možnostmi CMM , montaža, pakiranje in dostava.

Certifikat ITAF16949. Vključena je dodatna storitev kastinga naložbeno litje,vlivanje peska,Gravitacijsko ulivanje, Izlivanje izgubljene pene,Centrifugalno ulivanje,Vakuumsko litje,Trajno litje kalupov, .Zmožnosti vključujejo EDI, inženirsko pomoč, solidno modeliranje in sekundarno obdelavo.

Livarske industrije Študije primerov delov za: avtomobili, kolesa, letala, glasbeni instrumenti, plovila, optične naprave, senzorji, modeli, elektronske naprave, ohišja, ure, stroji, motorji, pohištvo, nakit, vrtalne naprave, telekomunikacije, razsvetljava, medicinske naprave, fotografske naprave, Roboti, skulpture, zvočna oprema, športna oprema, orodje, igrače in še več.

Kaj vam lahko pomagamo naprej?

∇ Pojdite na domačo stran za Kitajska

→Deli za vlivanje-Ugotovite, kaj smo storili.

→ Povezani nasveti o Storitve vlivanja Die

By Proizvajalec tlačnega litja Minghe | Kategorije: Koristni članki |Material Tags: Ulivanje aluminija, Ulivanje cinka, Magnezijev liv, Ulivanje titana, Lito iz nerjavečega jekla, Ulivanje medenine,Bronasto litje,Predvajanje videa,Zgodovina podjetja,Lito litje iz aluminija | Komentarji izključeni