Nadzor kakovosti pri kaljenju z odpadno toploto po kovanju

Države po svetu odločno zagovarjajo politiko zmanjševanja emisij in porabe: številni domači znanstveniki in podjetja so sprejemali ukrepe z različnih vidikov, ugašanje odpadne toplote po kovanju pa je eden pomembnih ukrepov.

Kaljenje preostale toplote po kovanju je visokotemperaturna termomehanska toplotna obdelava pri termomehanski toplotni obdelavi. Podatki [1, 2, 3] imajo posebne opise. Doslej je veliko domačih proizvajalcev uporabljalo kaljenje odpadne toplote po kovanju, nekaj proizvajalcev pa je zaradi ukrepov za nadzor kakovosti nadaljevalo s demontažo → ponovno montiralo ali montiralo → demontiralo →.

V primerjavi s konvencionalno toplotno obdelavo se zaradi visokotemperaturnega ogrevanja in deformacije ulitka meja zrna martenzitnega majhnega zrna poveča, gostota dislokacije se poveča, prvotni vodik delno uhaja, prvotne razpoke se zacelijo in zmanjšajo ter karbidi se razpršijo in oborijo. Trdota kaljenja jeklenih delov se je znatno izboljšala (na splošno izboljšala za približno 10%). Med kaljenjem imajo jekleni deli visoko odpornost na kaljenje (temperatura kaljenja se izboljša v primerjavi z običajnimi, običajno 20 ℃ -30 ℃).

- 1. Ko smo se zaradi različnih razlogov odpravili v napravo za toplotno obdelavo, je veliko inženirskega in tehničnega osebja menilo, da so surovine in drugi vidiki dobri, kako napovedati pojav lomljenja, ko se spogledujemo? To je povzetek treh glavnih učinkov (ti trije glavni učinki imajo tudi referenčno vrednost za krhkost vodika in zlom korozijske napetosti v postopku površinske obdelave).

- 1.1 Učinek kemične sestave: Na primer: ogljikovo jeklo: enaka velikost ф6, enaka kaljena slana voda: 35 jekel, 40 jekel, 45 jekel, 50 jekel, 55 jekel, 60 jekel, 65 jekel, rezultat je 45 jekla ~ 60 jekla se zlahka zlomi. Ker večja je vsebnost ogljika v martenzitu, večja je napetost in največja vsebnost ogljika je približno 0.6%. Ko je vsebnost ogljika v jeklu zelo visoka, bo več kot 0.6% in nastane ostanek A, ki upočasni selektivno sproščanje martenzitnega stresa in ga ni lahko zlomiti. Na splošno je legirano jeklo najbolj občutljivo na kaljenje in razpoke. Na primer: 42CrM. Ko je velikost ф100, voda za gašenje ne poči. To je spodaj opisan učinek velikosti.

- 1.2 Velikostni učinek: Na primer: 45 jekla: ф1, ф2, ф3 ...... ф10 Rezultati kaljenja so pokazali, da je f6 najverjetneje kaljeno. Ker je pod f6 na splošno lahko kaljen v martenzit. Vendar ima celotna transformacija ф6 v martenzit največjo obremenitev, zato jo je najlažje razbiti. Enak razlog: največja skupna napetost legiranega jekla je indeks kaljenosti (trdnost je pol martenzita), ki je približno 2/3 . Zato najprej preverite indeks utrjenosti določenega legiranega jekla, nato pa si oglejte obdelovanec. Katera je najbolj nevarna velikost?

- 1.3 Učinek oblike: nenadna sprememba preseka, premajhen kot R, štrleči sosednji ostri vogali, globoki utori na robovih, prebijanje in označevanje ostrih robov, slepih lukenj, spodnjih odprtin, odprtin portala, neustrezen razmik lukenj in različne velikosti odprtine Itd., Asimetrija površin prereza itd.

- 2. Izbira temperature predhlajenja: Vsi vemo, da so zrna martenzitne strukture, neposredno kaljena brez predhodnega hlajenja po kovanju, manjša. Lahko ustreza trenutnim domačim splošnim metalografskim standardnim zahtevam, zmogljivost pa je tudi dobra, toda za velike in zapletene dele olje za kaljenje ne more izpolniti zahtev, kaljenje z vodo ali vodnim kaljenim medijem bo zlahka povzročilo razpoke. To je kaljenje olja, da bi ga preprečili onesnaževanje in prihranili stroške, ga je treba čim bolj spremeniti v sredstvo za kaljenje na vodni osnovi; 42CrM v sestavu težkih tovornjakov Steyr, ki ga proizvaja podjetje iz Chongqinga. Jeklo; Odkovki nosilca prednje osi in ravnotežne gredi je določeno tehnično osebje podjetja enostransko spremenilo predhlajenje ≈800 ℃ na ≥850 ℃ neposredno kaljenje, kar je povzročilo približno 80% velikih kaljenih razpok. Seveda so analizirali vzrok zloma, vsebnost B v surovini pa je dosegla 0.0022% poročila o pregledu gradbene skupine Chongqing, poročala pa je skupina Changan skupine za jugozahodni fizikalno-kemijski inšpekcijski center Ministrstva za orožje. 0.0042%. Opomba: (1). Nacionalni vojaški standard GJB2720-1996, standard vsebnosti bora v bornem jeklu je 0.0005 ~ 0.0035%; (2). Tehnični pogoji zlatega konstrukcijskega jekla GB3077-88 standard vsebnosti bora v bornem jeklu je 0.0005 ~ 0.0035%. Eden od razlogov je tudi pasovna segregacija do stopnje I ... Problem hudega območnega ločevanja surovin, ki dosežejo stopnjo I, je pomemben dejavnik za razpoke (močnejša segregacija povzroča neenakomerno kemijsko sestavo in porazdelitev napetosti pri kaljenju pri toplotni obdelavi, kar je enostavno da povzroči kaljenje razpok);

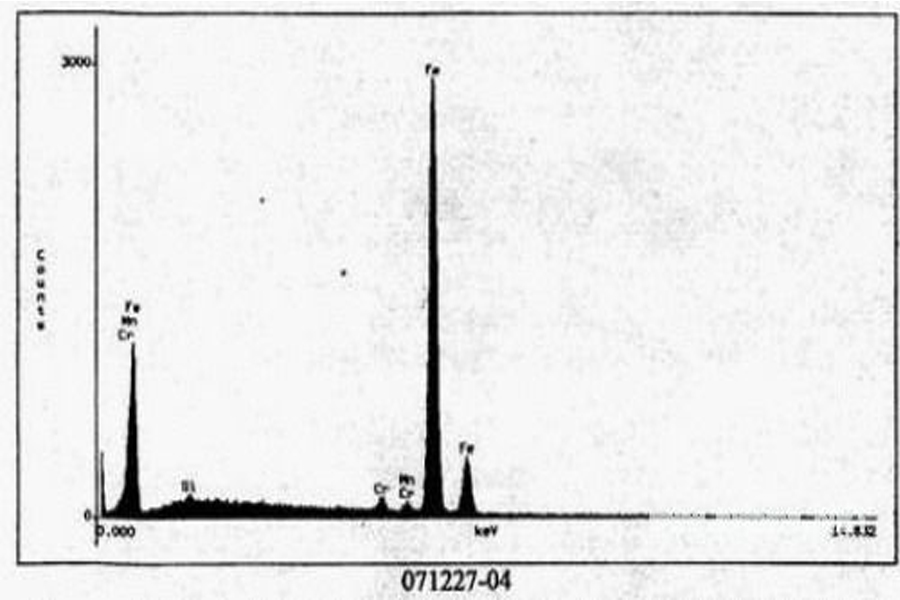

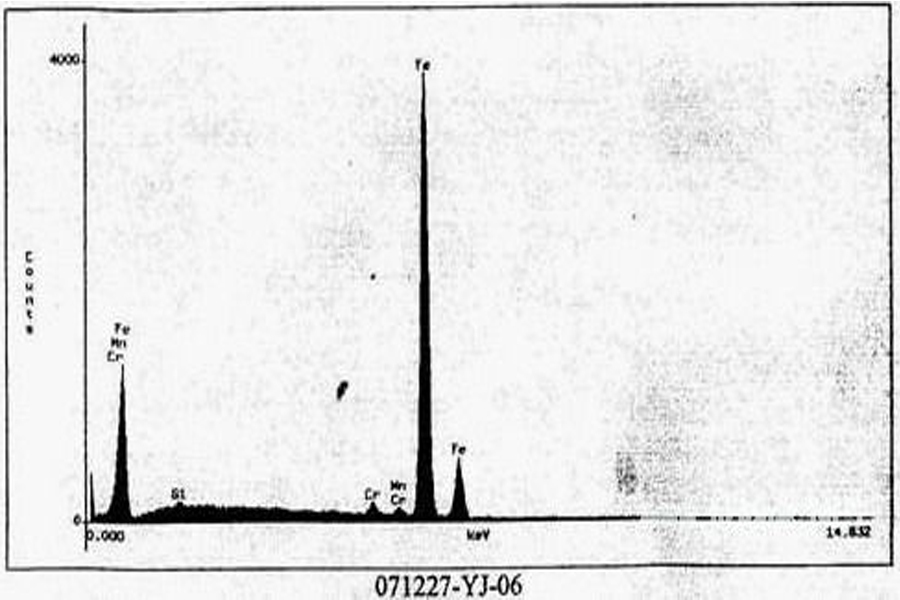

Z uporabo rentgenske analize energijskega spektra: Meje zrn in matrico v pripravljeni strukturi metalografskega vzorca smo kvalitativno in polkvantitativno analizirali z analizatorjem energijskega spektra Vantage z rentgenskim žarkom. Rezultati analize so prikazani na sliki 1, sliki 2 in tabeli 1.

Vendar pa ima drugo jeklo v peči veliko vsebnost bora in veliko segregacijo. Koncentracija PAG se prilagodi z znižanjem temperature predhlajenja, tako da ni prišlo do razpok.

Izbira temperature predhlajenja: Najprej glede na zgoraj omenjene tri učinke določite najbolj ranljiv del. Parametre procesa je treba ustrezno prilagoditi. Npr:

- (1) "Nad nosilcem sprednje osi" 42CrM. Za gašenje PAG predhodno ohladimo ≈ 800 en in HRC je enostavno nadzorovati pri 48–52.

- (2) Velika tovarna motorne gredi v Chongqingu: sprejme način čakanja in predhodnega hlajenja po kovanju, da se doseže predhodno hlajenje ≈770 ℃ za kaljenje PAG, in sprejme mrežasti dvižni mehanizem, ki zapusti površino tekočine, ne da bi bila hladna in rahlo samo-kaljenje. Po slepljenju je temperatura predhlajenja 45 jekla in 40Cr podobna, vendar je koncentracija PAG drugačna.

- (3) Tovarna ročične gredi v Chongqingu: sprejme napravo, ki po kovanju vstopi v peč s konstantno temperaturo, da se ohladi pri ≈770 ℃ in ohladi v raztopino na vodni osnovi.

Izbira sredstva za kaljenje: na podlagi najnovejših raziskav z vsega sveta, tako imenovani učinek trde lupine. Zahteve: Prva hitrost vrtenja perlita mora biti hitra, da se ustvari učinek trde lupine s tlačno obremenitvijo. Martenzit se počasi obrača, tako da do razpok ni enostavno priti, vrsta raziskovalnih rezultatov, kot je uporaba programsko nadzorovanega hlajenja z razprševanjem za nadzor hitrosti, pa je vredna popularizacije in uporabe.

Razviti tekočini za kaljenje PAG-ⅢA in PAG-ⅢB temeljita na nujni potrebi po novi vrsti hitrosti preoblikovanja perlita, podobni slani vodi in alkalni vodi, in hitrosti pretvorbe martenzita, podobni olju, ki resnično nadomešča kaljenje vode in olje hlajenje. Gašljiva tekočina in sposobnost proti rjavi se ohranja več kot 5 dni. Da bi se perlit spremenil podobno kot sol in alkalna voda, je treba mehurčkasti film, ki nastane, ko kaljenje vstopi v tekočino, hitro pretrgati, da se pospeši hitrost hlajenja. Na primer, pri koncentraciji 3% prva hitrost hlajenja ni tako dobra kot slanica in alkalna voda, to pomeni, da je treba za izpolnitev zgornjih zahtev dodati enega ali več mešanih dodatkov. Dejansko koncentracija PAG-ⅢA doseže prvo hitrost hitreje kot voda in polivinil alkohol, druga hitrost pa je počasnejša kot pri drugih proizvajalcih pod enako koncentracijo PAG ....... Pri uplinjanju in kaljenju mreže pasovne peči: PAG-ⅢA je bil razvit in uporabljen na več načinov ... Trenutno je v državi več kot 20 mrežastih tračnih peči; zlasti karburiranje mrežaste pasovne peči rešuje problem mehkih madežev, nezadostne trdote, velikih deformacij ...… Sposobnost proti rjavi je več kot 5 dni, poraba PAG pa se zmanjša za 20%.

V Chongqingu je 6 aplikacij PAG-ⅢA. Ker nekateri proizvajalci uporabljajo ta model, nekateri posebni izdelki rešujejo težave, ki jih je težko rešiti z drugimi mediji, in proizvodnja se povečuje. Zaradi zaupnosti jih ne bomo uvajali enega za drugim. Veliko se uporablja v visokih frekvencah; srednje frekvenčna kaljena gred avtomobilske osi.

Koncentracija, temperatura in mešanje tekočine za gašenje

Enota, ki jo strežemo: koncentracija PAG v kaljeni tekočini glede na kakovost jekla, velikost delov in zunanje mere v skladu s teorijo in izkušnjami za prilagoditev njene koncentracije ....

Temperatura tekočine se uravnava pri 30-50 ℃, za kroženje toplote pa se uporablja velik obtočni bazen zunaj naprave. Mešanje in kroženje sta sestavna celota.

Nadzor trdote po kaljenju

Trdota po kaljenju je zelo pomemben pokazatelj za preprečevanje razpok: še posebej, kadar se uporablja kaljena tekočina na vodni osnovi, večja je trdota, razpoke in povečanje deformacije. Vzemite 42CrMo. Na primer, žarek prednje osi je treba krmiliti pri HRC48 ~ 52.

Kaljenje je treba opraviti takoj po kaljenju

Interval kaljenja in kaljenja: ≤ 30 minut (vojaški in civilni izdelki gradbene skupine Chongqing zahtevajo, da kaljenje tekočine na vodni osnovi do intervala vračanja vode preseže 30 minut, nato pa se odstrani) Proizvodnja majhnih delov se lahko uporablja pri stalnem kaljenju proizvodne linije.

Metalografska zgradba in lastnosti po kovanju in kaljenju

Kovanje toplote, če je potrebno predhodno hlajenje, so zrna praviloma večja. Podatki [1, 2, 3] zaradi testa diplomske naloge študentov tistega leta majhni primerki, ki se na splošno uporabljajo, niso predhodno ohlajeni in neposredno kaljeni, kar daje zelo pomembno teoretično podlago.

Z inovacijami in razvojem ljudi: trenutna tehnologija pridelave trenutno uporablja predhodno hlajenje in kaljenje, velikost zrn pa je običajno 2-3, vendar je zmogljivost odlična. Za primer vzemimo zgoraj omenjeni žarek sprednje osi: Zrno je majhno, standardni podatki cikla utrujenosti pa so, da se lahko prelomi po 900,000-krat, cikel utrujenosti pred hlajenjem in kaljenjem po kovanju pa doseže 1.3 milijonkrat, ne da bi se zlomili.

Zakaj je kovanje, predhlajenje in gašenje grobih zrn in dobra preskusna zmogljivost? Glavni razlog je v tem, da se meje zrn z majhnim kotom povečajo in se poveča gostota dislokacij, ki so pod splošnim metalurškim mikroskopom nevidne. Zato morajo številne enote za kovanje in kaljenje "učiti težave" s prejšnjo enoto za pregled. Iz tega razloga je nujno, da inženirsko in tehnično osebje, ki se trenutno ukvarja s metalografskimi standardi, hitro oblikuje kovanje in kaljenje metalografskih standardov ...

zaključek

- Uporaba metode predhlajenja za kaljenje odpadne toplote po kovanju Izbira temperature predhlajenja temelji na zahtevani strukturi in zmogljivosti, če izpolnjuje zahteve, nižja je, boljša.

- Po kovanju se čim bolj izbere medij za kaljenje s preostalo toploto, da se s prvo hitrostjo hlajenja (stopnja perlitne transformacije) ustvari učinek trde lupine. Druga tekočina za gašenje s počasno hitrostjo hlajenja (počasna hitrost pretvorbe martenzita).

- Kadar so surovine in drugi vidiki dobri, je treba pri načrtovanju razpok razumeti tri glavne učinke.

- Kemična sestava in ločevanje surovin sta še posebej nagnjeni k razpokam. Priporočljivo je, da se ob spremembi številke peči izvede majhna serija poskusne proizvodnje in 100-odstotni pregled magnetizacije. Izkoristite prednosti in poiščite ukrepe za preprečevanje velikega števila ostankov.

Prosimo, hranite vir in naslov tega članka za ponatis: Nadzor kakovosti pri kaljenju z odpadno toploto po kovanju

Minhe Podjetje za tlačno litje so namenjeni izdelavi in zagotavljajo kakovostne in visoko zmogljive ulitke (kovinski deli za tlačno ulivanje v glavnem vključujejo Tankostensko litje,Vroča komora Die Casting,Lito komora za tlačno litje), Okrogla storitev (tlačno litje,Cnc obdelava,Izdelava plesni, Površinska obdelava) .Pri nas se lahko obrnete na kakršno koli litje iz aluminija, ulivanje z magnezijem ali zamakom / cinkom in druge odlitke.

Vsi postopki se pod nadzorom ISO9001 in TS 16949 izvajajo na stotine naprednih strojev za tlačno litje, 5-osnih strojev in drugih naprav, od blastrov do pralnih strojev Ultra Sonic. Minghe nima samo napredne opreme, temveč tudi profesionalno opremo skupina izkušenih inženirjev, operaterjev in inšpektorjev, da uresničijo zasnovo stranke.

Pogodbeni proizvajalec ulitkov. Zmogljivosti vključujejo aluminijaste odlitke za hladno litje iz 0.15 lbs. do 6 lbs., hitra namestitev in obdelava. Storitve z dodano vrednostjo vključujejo poliranje, vibriranje, odstranjevanje brušenja, peskanje, barvanje, prevleka, premazovanje, sestavljanje in orodje. Materiali, s katerimi se dela, vključujejo zlitine, kot so 360, 380, 383 in 413.

Pomoč pri načrtovanju litja cinka / sočasne inženirske storitve. Po meri proizvajalec natančnih ulitkov iz cinka. Izdelujejo se lahko miniaturni ulitki, visokotlačni ulitki, ulitki z večdrsnimi kalupi, običajni ulitki iz kalupov, ulitki iz kalupov in neodvisni ulitki ter ulitki, zaprti z votlino. Ulitke lahko izdelate v dolžinah in širinah do tolerance +/- 24 in.

Proizvajalec litja magnezija s certifikatom ISO 9001: 2015. Zmogljivosti vključujejo visokotlačno litje magnezija v litju do 200 ton vroče komore in 3000 ton hladilne komore, oblikovanje orodij, poliranje, oblikovanje, obdelava, barvanje v prahu in tekočini, popoln QA z možnostmi CMM , montaža, pakiranje in dostava.

Certifikat ITAF16949. Vključena je dodatna storitev kastinga naložbeno litje,vlivanje peska,Gravitacijsko ulivanje, Izlivanje izgubljene pene,Centrifugalno ulivanje,Vakuumsko litje,Trajno litje kalupov, .Zmožnosti vključujejo EDI, inženirsko pomoč, solidno modeliranje in sekundarno obdelavo.

Livarske industrije Študije primerov delov za: avtomobili, kolesa, letala, glasbeni instrumenti, plovila, optične naprave, senzorji, modeli, elektronske naprave, ohišja, ure, stroji, motorji, pohištvo, nakit, vrtalne naprave, telekomunikacije, razsvetljava, medicinske naprave, fotografske naprave, Roboti, skulpture, zvočna oprema, športna oprema, orodje, igrače in še več.

Kaj vam lahko pomagamo naprej?

∇ Pojdite na domačo stran za Kitajska

→Deli za vlivanje-Ugotovite, kaj smo storili.

→ Povezani nasveti o Storitve vlivanja Die

By Proizvajalec tlačnega litja Minghe | Kategorije: Koristni članki |Material Tags: Ulivanje aluminija, Ulivanje cinka, Magnezijev liv, Ulivanje titana, Lito iz nerjavečega jekla, Ulivanje medenine,Bronasto litje,Predvajanje videa,Zgodovina podjetja,Lito litje iz aluminija | Komentarji izključeni