Ključne točke novega tipa večnamenske litine oljnih ohišij iz aluminijeve zlitine

Z namenom razvojnega trenda avtomobilskih motorjev k lažji teži in integraciji so poudarjene glavne točke novega tipa oljne posode za tlačno litje. Točke oblikovanja za tlačno ulivanje so razdeljene na tri dele z uporabo različnih načinov vlivanja in novih tehnologij za oblikovanje izdelkov; s kontrolnih točk postopka ulivanja se spremlja vsak dejavnik, ki vpliva na kakovost izdelka v proizvodnem procesu, da se zmanjša stopnja napak na izdelku. S pomočjo teh dveh vidikov nadzora stopnja kvalificiranosti izdelka presega 97%, množična proizvodnja pa je stabilna.

S hitrim razvojem avtomobilske industrije se postavljajo višje zahteve glede materialov, oblikovanja in izdelave delov, visoka integracija, visoka zmogljivost in nizki stroški pa so postali razvojni trend. Tako oljna posoda kot spodnji valjni blok sta pomembna dela avtomobilskega motorja. Z integriranjem gredi za uravnoteženje spodnjega bloka cilindra ter funkcijo zbiranja in filtriranja oljne posode na istem delu se učinkovito zmanjšata teža in prostornina motorja. Zaradi zapletene strukture in velikih sprememb debeline sten pa jo je treba razdeliti na različne izdelke in obdelati ločeno ter nato kombinirati in obdelati, kar ima za posledico težave pri izdelavi izdelkov.

Integrirana oljna posoda motorja, ki jo preučujemo pri tej temi, vsebuje tri odlitke: oljno ohišje, pokrov ležaja tehtnice in en pokrov ležaja tehtnice. Pri uporabi zlitine, spremenjene z A380, je povprečna debelina stene ulitka 3 mm, najmanjša debelina stene je 2.5 mm, masa slepega stekla pa 10.74 kg. Notranja votlina ne sme puščati pod 300 kPa, pretok olja pa ne pušča pri 600 kPa in temperatura presega 60 ℃. Puščanje, ki se uporablja v 1.5-litrskih motorjih z letno proizvodnjo 400,000 kosov, kar je tipično kompleksno ulivanje v oljni posodi.

Tehnične točke oblikovanja tlačnega ulivanja

1.1 Oblika tekača

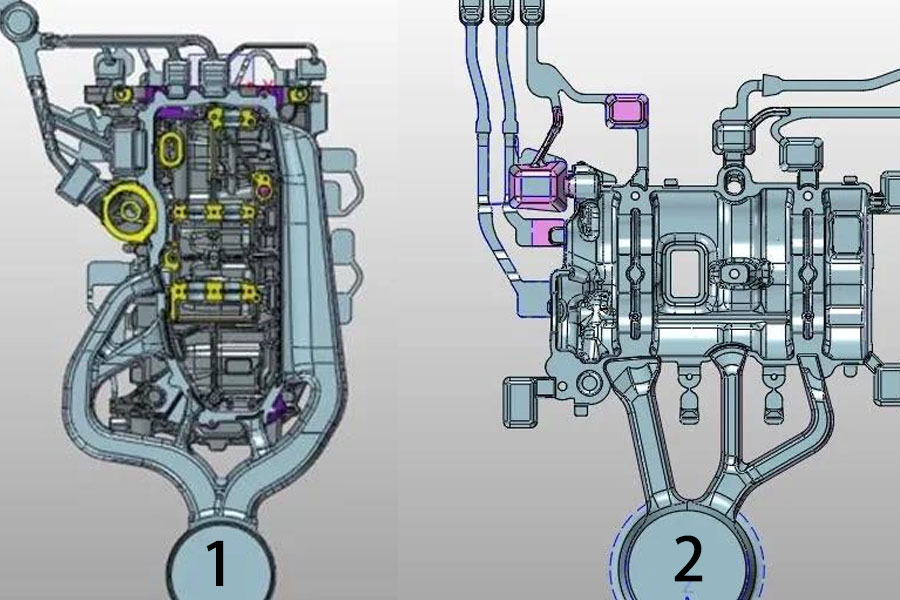

Odlivek 1 sprejme tristransko oblikovanje prelivanja, vendar se osredotoča na celotno prelivanje na eni strani, kot je prikazano na sliki 1. Ker je izdelek dolg (dolžina navzgor in navzdol doseže 437.2 mm), lahko troslojni preliv učinkovito olajša problem dolgega postopka, da se izdelek napolni na različnih področjih. Glede na to, da je celotna debelina sten izdelka debelejša in da je v položaju vlivanja veliko dvignjenih vložkov, da se prepreči blokiranje tekočine staljenega aluminija, se polnilo na eni strani okrepi in prečni prerez območje se postopoma zoži kot celota, da se pospeši pretok staljenega aluminija. Dizajn sprue.

Casting 2 je pokrov ravnovesja, sorazmerno preproste oblike, debela sta le srednja dva utora za oljno tehtnico. Na podlagi preprostega vzorca pretoka staljenega aluminija se za prihranek stroškov in povečanje efektivne stopnje izstopa staljenega aluminija sprejme shema enostranskega izlivanja, vrata pa se postavijo v območje debeline stene za dovajanje, prikazano na sliki 2.

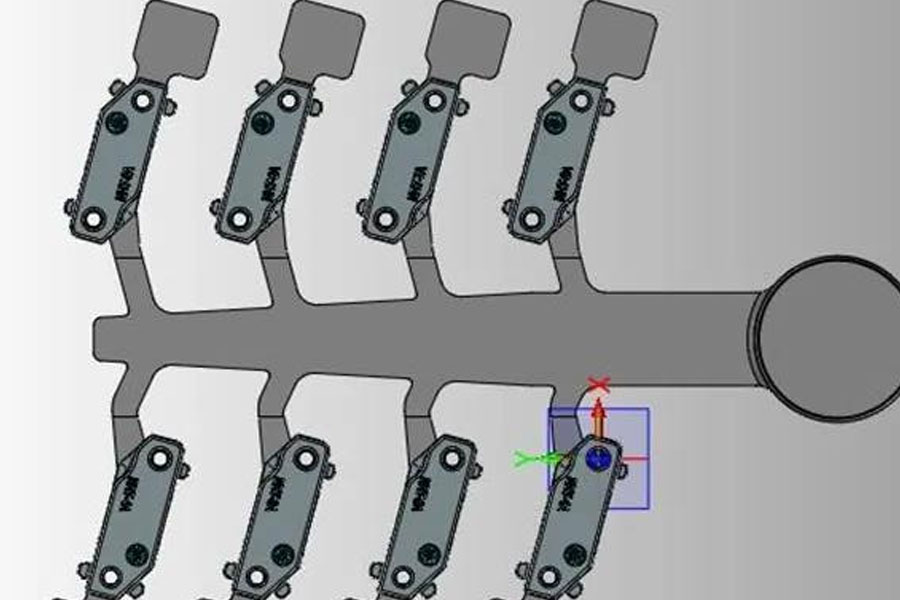

Odlivek 3 je enojni pokrov ploščice za gred z manjšim delom (velikost 63 mm) × 15 mm × Za polnjenje in vlivanje je sprejeta zasnova ene votline in osmih kalupov, kot prikazuje slika 3.

1.2 Izpušna metoda

Za zapleteno litje 1 se za izpuh uporablja visok vakuum. Odlitek 2, z uporabo običajnega izpušnega bloka tipa "pralna plošča". Odliv 3 neposredno prevzame vrečo za žlindro in izpušni kanal jedra kalupa na repu vreče za žlindro. Tu so poudarjene glavne točke izpušne tehnologije ulivanja 1.

Ker so visokotlačni oljni kanali in oljni filtri ulitkov koncentrirani v vodnem repu, je izpušni učinek vodnega repa ključni dejavnik, ki določa notranjo kakovost teh lokacij. Odliv 1 uporablja izpuh z visokim vakuumom za zmanjšanje zračnega tlaka v območju negativnega tlaka vodnega repa ulitka. Najprej je treba izbrati prostornino vakuumske posode ≥ 800 L (800 L je tukaj več kot 10-krat večja od prostornine kalupa, ki vsebuje votlino in korito), da se hitro tvori kanal pod negativnim tlakom. Drugič, cevovod, ki povezuje kalup in vakuumski stroj, mora biti zaprt in nepredušno zaprt, stopnja vakuuma pa mora biti v območju 2 Pa. Tretjič, kalup je zatesnjen s tesnilnim trakom in vsemi zatiči in jedri so prevlečene s tesnilno maso. Po zaprtju kalupa je treba vakuum v votlini ohranjati znotraj 000 Pa. Na koncu izberite najboljšo izdelavo zatesnjenega luknjača ali uporabite razširjeno različico luknjača, da povečate tesnilno površino luknjača in učinkovito olajšate uhajanje zraka v votlino.

1.3 Temperatura plesni

Zaradi značilnosti visokega vakuuma staljeni aluminij ni popolnoma napolnjen v skladu s teoretičnim stanjem tekočine (glej sliko 4) in staljeni aluminij se na nekaterih mestih enostavno strdi, ko je vanj vsesan, kar povzroči okvare tlačnega litja, kot so kot tla za livanje por, krčne luknje in razpoke. Izdelek tega odlitka 1 začne sesati, ko se štanc premakne v položaj 410 mm (polnost tekočine iz aluminija doseže zahtevo 70%), in vakuum zapre pri položaju 540 mm. Time), vakuumski hod znaša 130 mm, čas pa 0.874 s. V tako kratkem času je treba zagotoviti, da se vlečena tekočina iz aluminija vnaprej ne strdi v pomembnem položaju na repu vode. Zato temperaturo plesni v teh položajih nadzorujemo pri 220 ℃ oziroma 180 ℃ z uporabo stroja za temperaturo olja. Povečana temperatura plesni in povečana likvidnost staljenega aluminija sta ključna za zagotavljanje notranje kakovosti teh dveh pomembnih lokacij.

Odlitka 2 in 3 sta relativno preproste strukture, kratka polnilna razdalja in enostavna za oblikovanje. Ne zahtevajo visoke temperature plesni, če je temperatura površine plesni visoka in izdelek ne postane črn.

1.4 Možnosti hlajenja plesni

Ta odliv 1 uporablja supertočkovno hladilno tehnologijo in prekinitveno tehnologijo oskrbe z vodo. Ker mora proizvodnja litine vzdrževati višjo temperaturo in je na premični strani kalupa več vložkov, je treba zagotoviti, da visoka temperatura ni samo zagotovljena, temveč tudi, da dvignjeni vložki ne bodo tvorili vročih spojev in povzročili razpoke zaradi krčenja in druge napake. Postopek rezanja se izvede za vsak vložek, točkovno hlajenje pa se poganja v notranjost vložka. Sinhrona periferna oprema uporablja prekinitveni način oskrbe z vodo. Med stopnjo strjevanja izdelka se elektromagnetni ventil odpre za lokalno hlajenje izdelka. Tako se ne doseže samo višja temperatura, temveč tudi dober hladilni učinek. Postopek hlajenja v supertočki je zasnovan za igle za ulivanje pod tlakom, kot prikazuje puščica na sliki 1. Igla 4 mm na sredini območja debeline stene bo neposredno povzročila krčenje. Za 4-milimetrsko iglo se uporablja supertočkovna hladilna zasnova, ki lahko reši problem por luknje z navojem. Podobno se na drugih križno vročih točkah uporablja super-točka hladna igla, kjer je iglo mogoče izvreči, kar močno olajša težave z opeklinami, ožigi in zlomljenimi iglami. Pri nastavitvi časa supertočkovnega hlajenja in občasne oskrbe z vodo je treba upoštevati debelino stene luknje v materialu in njeno lokacijo. Zato je treba hladne igle na teh različnih območjih nadzorovati.

Vlivanje 2 ima samo 4 mm luknjo za oljni utor na sredini gredi za uravnoteženje in Φ8 mm luknjo za vijak na dovodu dovoda, ki uporablja super-točko hladnega nadzora. Ker se po čiščenju tekočine iz aluminija med območji debeline srednje stene tvori ohlapen kanal, je treba s silo povečati gosto iglo okoli luknje z zakasnitvijo 1 s in hlajenjem 10 s. Vseh 16 majhnih igel velikosti Φ8 mm v odlitku 3 uporablja supertočkovni hladilni nadzor za ohranjanje debeline gostega sloja blizu luknje.

1.5 Izbira lokalne tehnologije ekstrudiranja

Lokalni ekstruzijski zatič lahko hitro reši krčenje na območju debeline stene in se pogosto uporablja na področju tlačnega ulivanja. Analiza vročih spojev pretoka plesni je prikazana na sliki 5. V vlivanju 1 je veliko vročih spojev, zato je treba položaj ekstruzijskih zatičev primerno urediti. Najprej odstranite vroča vozlišča, ki jih je mogoče odpraviti z uporabo hladne igle, in drugič vroča vozlišča, ki niso v ključnih položajih. Na koncu morate razmisliti o razporeditvi cilindra stiskalnega zatiča v notranjem prostoru kalupa. Običajno je razporejen na mestu, kjer je konstrukcija zapletena in je preprečeno uhajanje zraka.

Ključne točke nadzora procesa ulivanja

2.1 Nadzor pretoka pršenja med litjem

Med postopkom tlačnega ulivanja se hitrost pretoka škropljenja meri ločeno s premičnimi in fiksnimi kalupi, premikajoči se kalup se nadzoruje na 3 200 ml, fiksni kalup pa na 2 200 ml. Poleg tega sta zgornji in spodnji odklon nastavljeni ločeno za dinamični in fiksni pretok plesni. Ker ima izbrani elektromagnetni merilnik pretoka natančnost 50 ml, je odstopanje nastavitve ± 200 ml, 200 ml pa je dejanska izmerjena vrednost po zmanjšanju ene brizgalne pištole. Če je vrednost odstopanja presežena, se med proizvodnim postopkom sproži alarmni signal, ki ustavi proizvodni cikel tlačnega ulivanja. Zato lahko učinkovito prepreči škropljenje zaradi brizgalne pištole, kar lahko povzroči lepljenje plesni in opekline.

2.2 Postopek nadzora temperature staljenega aluminija

Ker je učinek ohranjanja toplote zadrževalne peči dober, vendar je hitrost ogrevanja počasnejša od kvantitativne peči, je treba nadzorovati vhodno temperaturo staljenega aluminija. Temperatura ulivanja staljenega aluminija je 675 ± 10 ° C, zato je treba vhodno temperaturo staljenega aluminija v transportni zajemalki vzdrževati nad 700 ° C. Hranjenje pod to temperaturo bo vplivalo na pretok staljenega aluminija med postopkom polnjenja, kar bo povzročilo povečanje deleža por na lokalnih lokacijah. Dodajanje materialov nad 730 ℃ bo povzročilo resno zgorevanje in lepljenje aluminija na površini kalupa, kar bo vplivalo na kakovost videza ulitka. Nastavite temperaturni alarm staljenega aluminija za zadrževalno peč. Če temperatura vlivanja ni v območju, bo zadrževalna peč sprožila alarm in ustavila proizvodni cikel tlačnega ulivanja, kar lahko učinkovito prepreči napake, ki nastanejo zaradi temperaturnega odstopanja staljenega aluminija.

2.3 Nadzor vakuuma

Ker je kalup za ulivanje 1 zatesnjen s premičnim in fiksnim tesnilnim trakom za kalupe, so vsi zatiči naprstnika in jedra zatesnjeni z nanosom tesnilne mase, žleb pa je tudi integralni žleb, vendar štanc ne uporablja posebnega tesnilnega štanca, temveč uporablja podaljšek za ploščo (razširjen na 150 mm). V takem zaprtem stanju se sproži alarm, če je stopnja vakuuma nastavljena na več kot 4 kPa (4 kPa je empirična vrednost alarma, nastavljena glede na visoko stopnjo prepustnosti med proizvodnim procesom), stopnja vakuuma pa je na splošno okoli 2.3 k Pa. Vrednosti čistoče in zamašitve so običajno blizu 101 kPa, nastavljena vrednost alarma pa je 90 kPa (90 kPa je nastavljeno glede na cikel čiščenja rezervoarja filtra v tovarni). Na koncu cikla čiščenja je treba pravočasno očistiti rezervoar filtra za vakuumski ventil. Če ga ne očistite, bo vplival na učinek sesanja. Vrednost nastavitve vakuumskega rezervoarja je 1 kPa, kar je običajno med 2.2 in 400 Pa. Dokler je zahtevana vrednost presežena, se sproži alarm in stroj za tlačno ulivanje ugasne.

2.4 Spremljanje dejanskih parametrov vbrizga

Stroj za tlačno ulivanje sprejme domači model Ube 1650T. Poleg lastnega sistema za nadzor parametrov stroja za tlačno litje uporablja tudi dvodimenzionalni sistem sledljivosti kode (tovarniško imenovan sistem MES) za povezavo stroja za tlačno litje in zunanjo pomožno opremo, tako da lahko sistem MES prebere proizvodne parametre vsakega kalupa v realnem času in jih vrne v oblak za primerjavo v oblaku (vrednost primerjave oblaka se v oblak vnese vnaprej, kot je potrebno, in izhajajo različne vrednosti obsega glede na dejanski dosežek različnih parametrov. na primer počasna hitrost je ± 0.05 m / s, visoka hitrost je ± 3 m / s itd., glej tabelo 2), izdelke, ki presegajo območje po primerjavi, sistem zaklene in oceni kot nekvalificirane . Cloud Big Data tudi redno izračunava razmerje med zastarelostjo izdelka in spremembami parametrov v realnem času na podlagi posodobljene količine podatkov. Ugotovite razloge za nihanje stopnje odpadkov v določenem časovnem obdobju in izboljšajte kvalificirano stopnjo vzdrževanja izdelkov. V proizvodnem postopku tlačnega ulivanja obstajajo nihanja, ki lahko hitro odkrijejo težavne točke in učinkovito sproti krepijo dober cikel.

2.5 Nadzor pretoka vode za tlačno litje

Na začetku prevoza vode vsaka črta uporablja magnetni ventil za nadzor časa neposrednega hlajenja ali običajnega točkovnega transporta hladne vode. Tlak vode je 0.4 MPa, temperatura vode pa 30 ℃ čiste vode. Razen korita, materialnega tulca, luknjača, cepljenega stožca in materialnega tulca s prisilno hladno ploščo, ki je običajno odprto in neposredno hlajenje, vsa druga neposredna hlajenja (vodne pregrade) in velikotočkovno hlajenje nadzoruje elektromagnetni ventil, zakasnitev 3 s, hlajenje 15 s za zagotovitev temperature plesni. Vse igle, od Φ4 mm do Φ14 mm (osrednja cev od .1.5 mm do Φ5.5 mm), so pod nadzorom mraza v supertočki, tlak prenosa hladne vode v super točki je 10 MPa, temperatura prenosa vode je 10 ℃ (tukaj temperature ni mogoče nastaviti prenizko, prenizka bo odvzela več toplote, vendar bo zlahka povzročila zlom igel), vsaka skupina super hladnih igel iste velikosti ne presega 8 (več kot 8 igel presega premer premera G1 / 2 s premerom cevi), so vse igle združene v skupno 6 skupin, razen točkovne hladne igle Φ4 mm, čas zakasnitve je 5 s, hlajenje pa 13 s in the4 Hladna igla s točko mm je nastavljena tako, da zakasni 4 s, čas hlajenja pa 13 s, da ciljno polje temperature kalupa. Na območju, ki ga je treba hitro ohladiti, zmanjšajte pojav žarišč. Ne zagotavlja le ravnovesja in ohranjanja toplote plesni, ampak tudi odpravlja lokalne žarišča in zagotavlja kakovost izdelkov.

3. Kakovost nove večnamenske posode za olje. Trije izdelki se proizvajajo na dveh različnih strojih, dnevna proizvodnja pa znaša 980 kosov / dan, 1,500 kosov / dan in 12,000 kosov / dan od odlitka 1 do odlitka 3. Skupna prehodnost treh izdelkov do končna montaža je kar 97%. Slika 8 je slika videza ulitkov 1, 2 in notranje kakovosti ulitkov 1, 2 in 3.

Zaključek 4

- Zasnova in tehnične točke te nove vrste oljne posode so prilagodljiva uporaba vakuuma, točkovnega hlajenja, ekstrudiranja, uravnoteženja temperature plesni in drugih postopkov v treh različnih načinih izlivanja in izpuha, končna obdelava pa je združena v eno komponento.

- Ključna točka nadzora tlačnega ulivanja je nenehno kopanje globlje in spremljanje dejavnikov, ki vplivajo na nestabilnost kakovosti izdelkov, da se doseže stabilen proizvodni proces.

- Po opravljeni idejni zasnovi načrta ter identifikaciji in analizi tehničnih točk se sprejme procesni nadzor, ki je navadno avtomatiziran nadzor, tako da

Prosimo, hranite vir in naslov tega članka za ponatis: Ključne točke novega tipa večnamenske litine oljnih ohišij iz aluminijeve zlitine

Minhe Podjetje za tlačno litje so namenjeni izdelavi in zagotavljajo kakovostne in visoko zmogljive ulitke (kovinski deli za tlačno ulivanje v glavnem vključujejo Tankostensko litje,Vroča komora Die Casting,Lito komora za tlačno litje), Okrogla storitev (tlačno litje,Cnc obdelava,Izdelava plesni, Površinska obdelava) .Pri nas se lahko obrnete na kakršno koli litje iz aluminija, ulivanje z magnezijem ali zamakom / cinkom in druge odlitke.

Vsi postopki se pod nadzorom ISO9001 in TS 16949 izvajajo na stotine naprednih strojev za tlačno litje, 5-osnih strojev in drugih naprav, od blastrov do pralnih strojev Ultra Sonic. Minghe nima samo napredne opreme, temveč tudi profesionalno opremo skupina izkušenih inženirjev, operaterjev in inšpektorjev, da uresničijo zasnovo stranke.

Pogodbeni proizvajalec ulitkov. Zmogljivosti vključujejo aluminijaste odlitke za hladno litje iz 0.15 lbs. do 6 lbs., hitra namestitev in obdelava. Storitve z dodano vrednostjo vključujejo poliranje, vibriranje, odstranjevanje brušenja, peskanje, barvanje, prevleka, premazovanje, sestavljanje in orodje. Materiali, s katerimi se dela, vključujejo zlitine, kot so 360, 380, 383 in 413.

Pomoč pri načrtovanju litja cinka / sočasne inženirske storitve. Po meri proizvajalec natančnih ulitkov iz cinka. Izdelujejo se lahko miniaturni ulitki, visokotlačni ulitki, ulitki z večdrsnimi kalupi, običajni ulitki iz kalupov, ulitki iz kalupov in neodvisni ulitki ter ulitki, zaprti z votlino. Ulitke lahko izdelate v dolžinah in širinah do tolerance +/- 24 in.

Proizvajalec litja magnezija s certifikatom ISO 9001: 2015. Zmogljivosti vključujejo visokotlačno litje magnezija v litju do 200 ton vroče komore in 3000 ton hladilne komore, oblikovanje orodij, poliranje, oblikovanje, obdelava, barvanje v prahu in tekočini, popoln QA z možnostmi CMM , montaža, pakiranje in dostava.

Certifikat ITAF16949. Vključena je dodatna storitev kastinga naložbeno litje,vlivanje peska,Gravitacijsko ulivanje, Izlivanje izgubljene pene,Centrifugalno ulivanje,Vakuumsko litje,Trajno litje kalupov, .Zmožnosti vključujejo EDI, inženirsko pomoč, solidno modeliranje in sekundarno obdelavo.

Livarske industrije Študije primerov delov za: avtomobili, kolesa, letala, glasbeni instrumenti, plovila, optične naprave, senzorji, modeli, elektronske naprave, ohišja, ure, stroji, motorji, pohištvo, nakit, vrtalne naprave, telekomunikacije, razsvetljava, medicinske naprave, fotografske naprave, Roboti, skulpture, zvočna oprema, športna oprema, orodje, igrače in še več.

Kaj vam lahko pomagamo naprej?

∇ Pojdite na domačo stran za Kitajska

→Deli za vlivanje-Ugotovite, kaj smo storili.

→ Povezani nasveti o Storitve vlivanja Die

By Proizvajalec tlačnega litja Minghe | Kategorije: Koristni članki |Material Tags: Ulivanje aluminija, Ulivanje cinka, Magnezijev liv, Ulivanje titana, Lito iz nerjavečega jekla, Ulivanje medenine,Bronasto litje,Predvajanje videa,Zgodovina podjetja,Lito litje iz aluminija | Komentarji izključeni